1.Quelle est la différence entre le forgeage à froid et à chaud dans le processus de forgeage ? Le forgeage à froid et le forgeage à chaud sont deux méthodes de traitement courantes dans le domaine du forgeage des métaux. Ils utilisent différentes conditions de température et méthodes de traitement pendant le traitement, ils ont donc leurs propres caractéristiques et champ d'application.

Le forgeage à froid est un

Pièces forgées réalisé dans des conditions de température normales, c'est-à-dire que le forgeage est effectué à température ambiante. Au cours du processus de forgeage à froid, les matériaux métalliques ont une mauvaise plasticité et nécessitent une plus grande pression pour obtenir une déformation de forme et de taille. Cela signifie que le forgeage à froid est relativement difficile à mettre en forme et nécessite davantage d'étapes de traitement pour obtenir la forme et la taille souhaitées. Cependant, étant donné que la structure des grains du matériau métallique n'est pas ramollie par le chauffage pendant le processus de forgeage à froid, les pièces formées résultantes ont généralement une dureté et une résistance supérieures et présentent une bonne résistance à l'usure et de bonnes propriétés mécaniques.

Cela correspond au forgeage à chaud, qui est un processus de forgeage effectué dans des conditions de température élevée, généralement dans la zone à haute température du matériau. À haute température, la capacité de déformation plastique des matériaux métalliques est considérablement augmentée, de sorte que la pression requise pendant le processus de formage est relativement faible et la difficulté de formage est faible. Cela rend le forgeage à chaud adapté au traitement de formes plus grandes et plus complexes, et permet d'obtenir la forme et la taille requises en une seule fois. Bien que la dureté et la résistance des pièces formées lors du forgeage à chaud soient généralement faibles, étant donné que la structure granulaire du matériau est adoucie par le chauffage, les pièces formées ont généralement une ténacité et une ductilité élevées, présentant une excellente résistance à la fatigue et des performances aux chocs.

Dans les applications pratiques, le forgeage à froid et le forgeage à chaud ont chacun leurs propres scénarios et avantages applicables. Le forgeage à froid convient au traitement de matériaux ayant des exigences de dureté et de résistance plus élevées, ainsi qu'à des pièces ayant des exigences de précision dimensionnelle plus élevées. Le forgeage à chaud convient au traitement de pièces aux formes plus grandes et plus complexes, ainsi qu'à des matériaux présentant des exigences plus élevées en matière de ténacité et de ductilité.

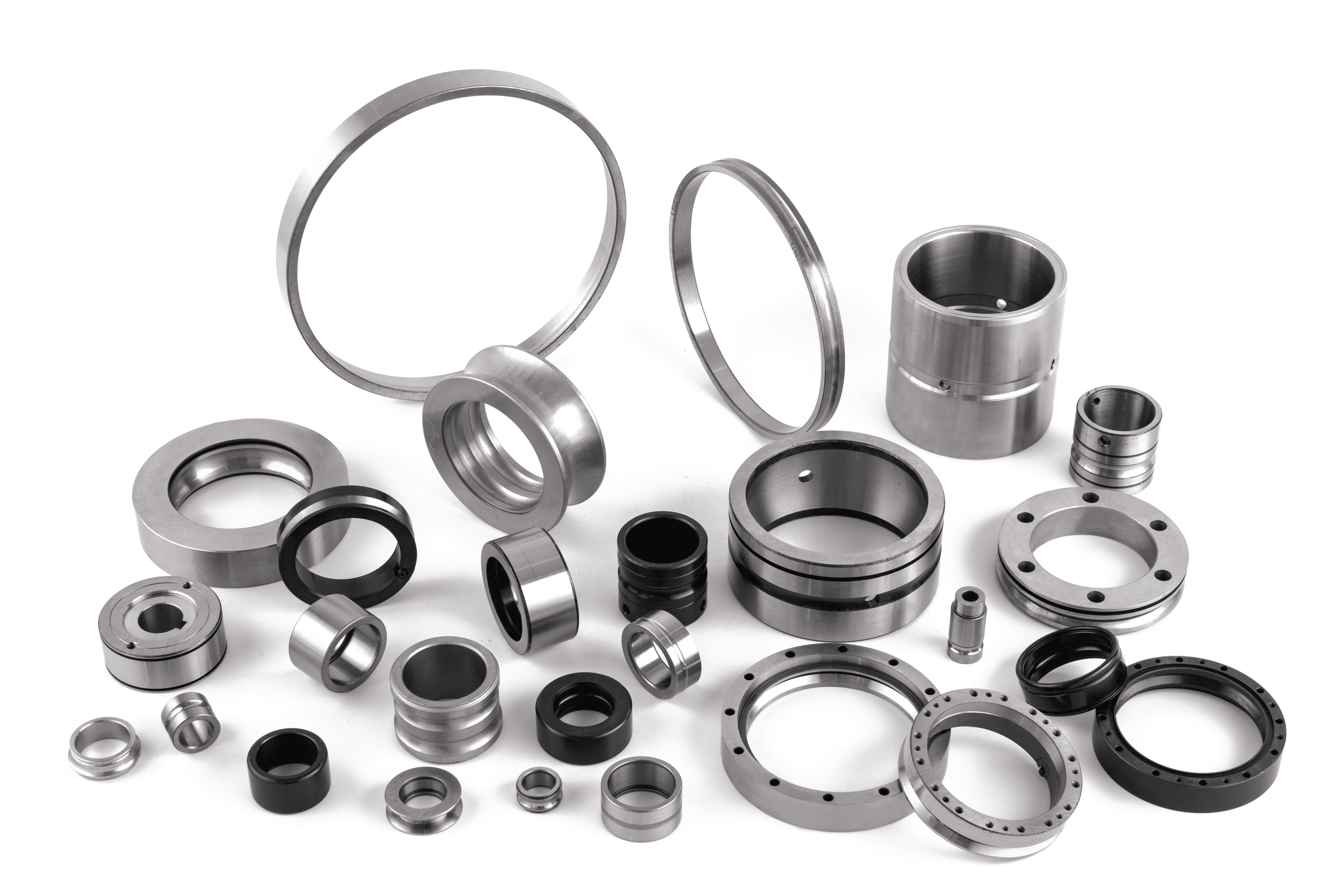

2. Par rapport aux pièces moulées, sous quels aspects les pièces forgées présentent-elles des avantages ? Les pièces forgées et les pièces moulées sont deux méthodes de traitement courantes dans le domaine du traitement des métaux. Ils présentent des différences significatives en termes de technologie de traitement, de propriétés des matériaux et de champ d'application. Les pièces forgées offrent des avantages distincts à bien des égards, ce qui en fait le premier choix dans de nombreuses applications d'ingénierie.

Les pièces forgées présentent généralement des propriétés mécaniques élevées. Pendant le processus de forgeage, le matériau métallique est soumis à une forte pression et déformation, ce qui entraîne une structure de grain plus dense et moins de défauts internes. Cette structure de grain dense confère aux pièces forgées une dureté, une résistance et une ténacité plus élevées, et peut résister à des charges et des impacts plus importants. Grâce au contrôle et à l'ajustement du moule pendant le processus de forgeage, une précision de forme et dimensionnelle élevée, ainsi qu'une bonne finition de surface, peuvent être obtenues. Cela permet aux pièces forgées de répondre aux besoins de traitement de pièces complexes, en particulier les applications qui nécessitent une précision dimensionnelle et une qualité de surface élevées.

Les pièces forgées présentent généralement une meilleure résistance à l’usure et à la corrosion. Étant donné que le matériau métallique est soumis à une déformation plastique et à une pression pendant le processus de forgeage, sa surface est plus dense et moins susceptible de produire des pores et des inclusions. Par conséquent, il présente une bonne résistance à l'usure et à la corrosion et peut fonctionner de manière stable pendant une longue période dans des environnements difficiles.

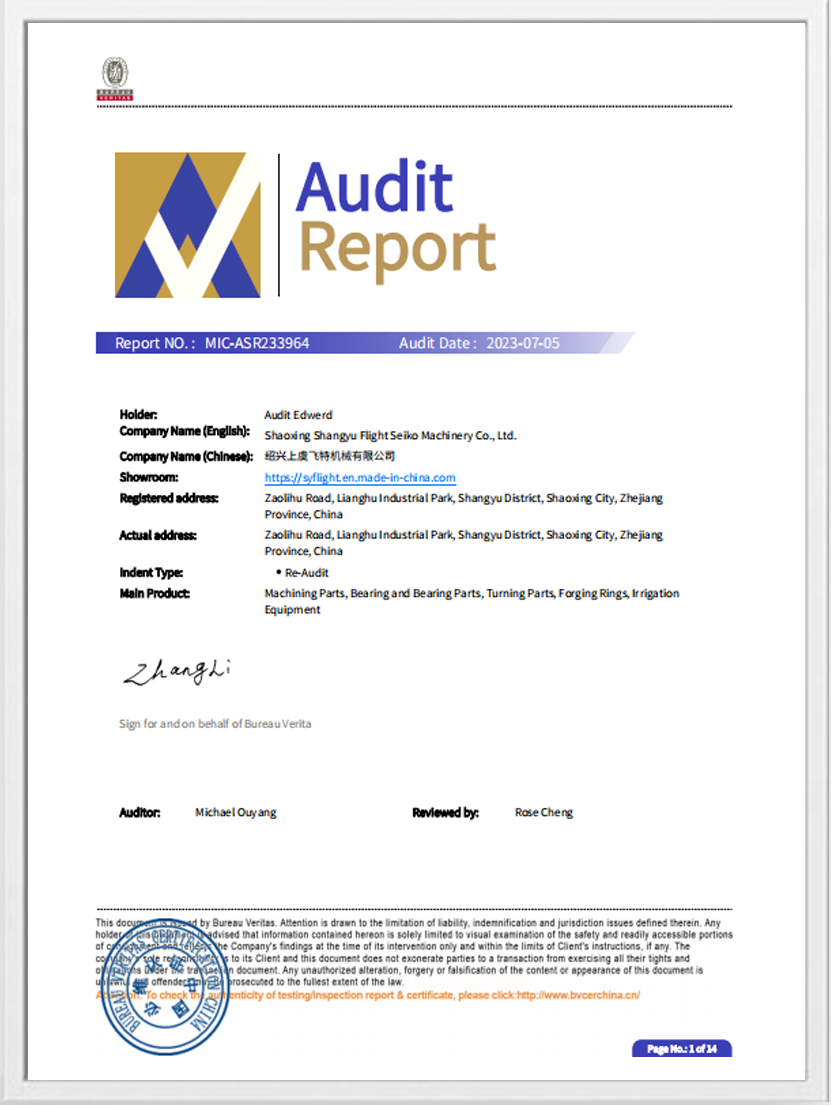

Télécharger le catalogue

Télécharger le catalogue