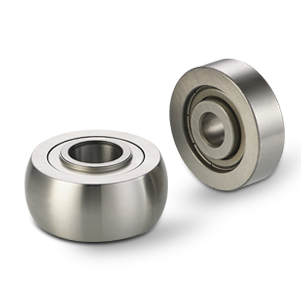

1.Définition et fonctions de Roulement de suiveur de came : Le roulement suiveur de came est un type de roulement mécanique couramment utilisé pour soutenir et positionner des composants mécaniques avec un mouvement alternatif. La conception de ces roulements leur permet de se déplacer le long de la surface de la came (ou du chemin de came), permettant un contrôle précis du mouvement des systèmes mécaniques.

Fonction:

Support et positionnement : la fonction principale du roulement suiveur de came est de soutenir et de positionner les composants mécaniques afin qu'ils puissent se déplacer le long de la trajectoire de la came et maintenir une stabilité de position relative.

Friction réduite : ces roulements, utilisant généralement des billes ou des rouleaux à aiguilles, réduisent la friction en roulant plutôt qu'en glissant, réduisant ainsi la perte d'énergie et prolongeant la durée de vie du roulement et du système mécanique.

Charge de transfert : le roulement suiveur de came est capable de résister aux charges radiales et aux charges axiales du système mécanique et de transférer ces charges à la structure de support pour maintenir la stabilité et la fiabilité du système.

application:

Ces roulements sont utilisés dans de nombreuses industries et applications différentes, notamment :

Machines-outils et automatisation industrielle : utilisées pour contrôler le mouvement des bras robotiques, des glissières et d'autres pièces mobiles.

Matériel de transport : pour le positionnement et l'entraînement de bandes transporteuses, de rouleaux et de systèmes de convoyage.

Industrie automobile : Pour un contrôle précis de composants tels que les moteurs, les transmissions et les systèmes de suspension.

Aérospatiale : Utilisé pour le positionnement et le contrôle des moteurs d’avion, des trains d’atterrissage et des composants d’engins spatiaux.

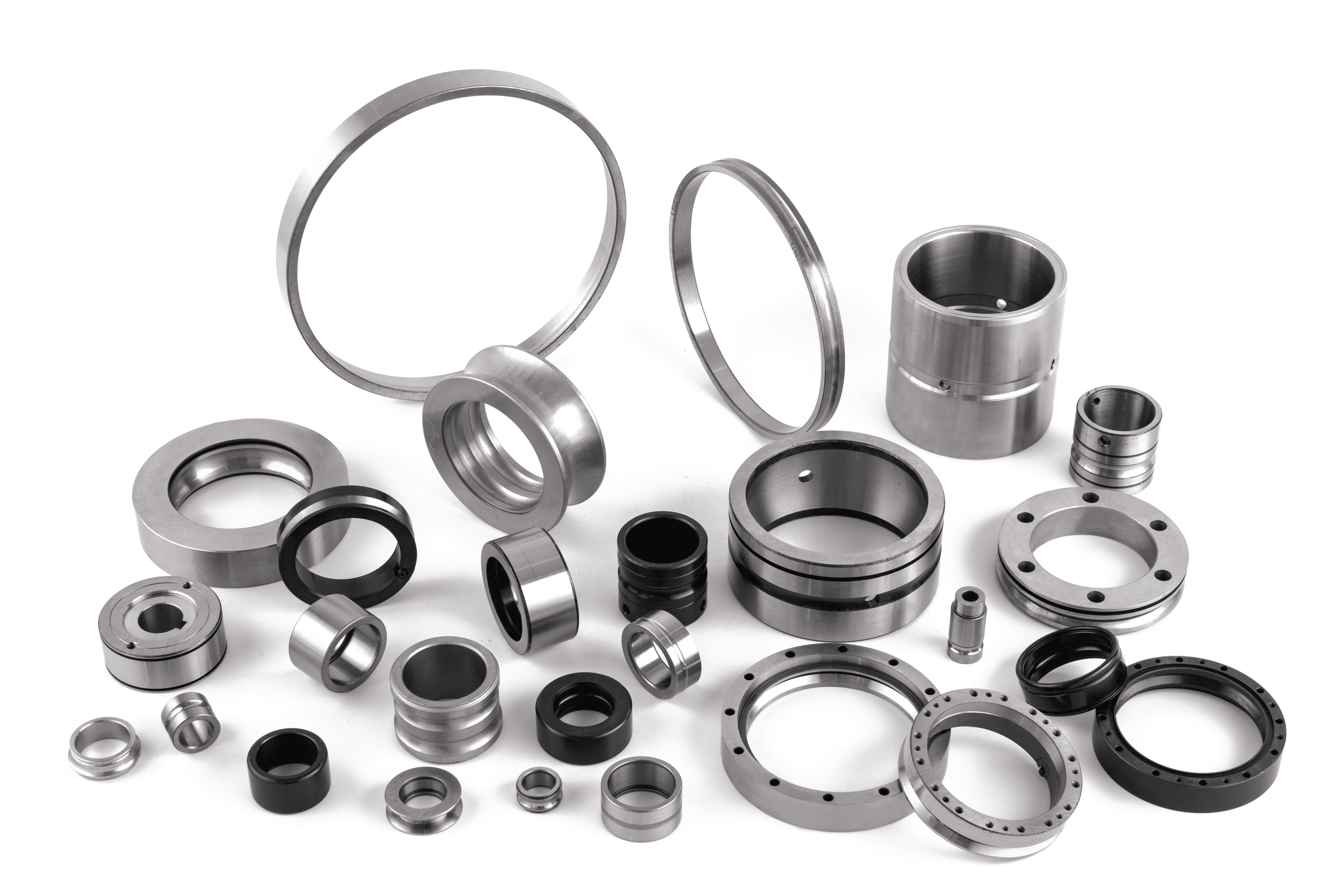

2. Processus de fabrication et technologies clés du roulement suiveur de came : La fabrication des roulements Cam Follower implique une série d’étapes et de techniques complexes pour garantir aux roulements une précision, une résistance et une stabilité élevées.

choix des matériaux :

La première étape dans la fabrication du roulement suiveur de came consiste à choisir le bon matériau. L'acier allié à haute résistance ou l'acier inoxydable est généralement utilisé pour garantir la stabilité et la durabilité des roulements sous des charges élevées et des environnements difficiles.

Technologie de traitement :

Usinage CNC : les machines-outils CNC sont utilisées pour l'usinage de précision afin de garantir que la taille et la forme des roulements répondent aux exigences de conception et d'assurer une précision et une cohérence élevées.

Traitement thermique : après un processus de traitement thermique, tel que la trempe, le revenu, etc., pour améliorer la dureté et la résistance du matériau du roulement, tout en améliorant ses propriétés anti-usure et anti-corrosion.

Traitement de surface:

Chromage : grâce à des processus de traitement de surface tels que le chromage, la dureté et la douceur de la surface d'appui sont améliorées, réduisant ainsi les pertes par frottement et améliorant la résistance à la corrosion.

Traitement de nitruration : le traitement de nitruration peut former une couche de nitruration de haute dureté et résistante à l'usure sur la surface du roulement, améliorant ainsi la durée de vie et les performances du roulement.

Processus d'assemblage:

Un processus d'assemblage précis est essentiel pour garantir le bon fonctionnement des roulements. Pendant le processus d'assemblage, il est nécessaire d'assurer la position et le jeu corrects des pièces internes du roulement pour réduire la friction et l'usure et assurer la stabilité et la fiabilité du roulement.

3. Tendances de développement et défis du Roulement de suiveur de came industrie manufacturière: L’industrie manufacturière des roulements à cames est confrontée à de nombreuses nouvelles tendances et défis de développement, dont certains sont motivés par les progrès technologiques et l’évolution de la demande du marché.

tendance de développement :

Production automatisée : avec le développement continu de la technologie d'automatisation industrielle, les fabricants de roulements à came auront tendance à adopter des lignes de production automatisées et des systèmes de fabrication intelligents pour améliorer l'efficacité de la production et les niveaux de contrôle qualité.

Innovation en matière de matériaux et de processus : afin de répondre aux exigences de protection de l'environnement et d'efficacité énergétique, les fabricants s'efforceront de développer des matériaux plus légers, plus durables et plus respectueux de l'environnement, et d'améliorer continuellement les processus de production pour réduire la consommation d'énergie et les émissions.

défi:

Mise à niveau technologique : les fabricants de roulements à came doivent constamment se tenir au courant des dernières technologies et processus pour rester compétitifs et s'adapter aux changements de la demande du marché.

Concurrence sur le marché mondial : La concurrence mondiale a intensifié la concurrence dans l’industrie manufacturière des roulements à came. Les fabricants doivent continuellement améliorer la qualité et le niveau technique de leurs produits, et accroître leur part de marché pour faire face aux défis des concurrents nationaux et étrangers.

Pression environnementale et énergétique : les exigences en matière de protection de l'environnement et d'efficacité énergétique posent des défis à l'industrie manufacturière des roulements à came, stimulant l'innovation dans les matériaux et les processus. Les fabricants doivent procéder à des investissements et à des améliorations continus en matière de protection de l’environnement, d’économie d’énergie et de réduction des émissions pour répondre aux exigences du marché et réglementaires.

Télécharger le catalogue

Télécharger le catalogue